Определение

Увеличение мощности пластинчатого теплообменника — это комплекс мероприятий, направленных на повышение его способности передавать тепловую энергию от одного теплоносителя к другому.

Проще говоря, это "апгрейд" теплообменника, чтобы он мог:

- Греть больше (например, подать в дом больше горячей воды или сильнее нагреть радиаторы).

- Работать эффективнее (например, тратить меньше энергии на нагрев того же объема).

- Справляться с возросшими нагрузками (например, после подключения новых потребителей, увеличения площади отапливаемых помещений или расширение и модернизация какого-либо производственного процесса).

Мощность (Q) измеряется в киловаттах (кВт) и рассчитывается по формуле:

Q = k * F * Δt, где:

- k - коэффициент теплопередачи (зависит от материала и типа пластин).

- F - площадь поверхности теплообмена (суммарная площадь всех пластин).

- Δt - средняя логарифмическая разность температур между греющей и нагреваемой средой.

Соответственно, чтобы увеличить Q, нужно работать с этими тремя параметрами.

Причины (Почему это может потребоваться)

Основные причины можно разделить на две категории:

А. Возросшие потребности в системе:

- Увеличение нагрузки на ГВС: Построили новый корпус, добавили квартиры, установили больше точек водоразбора (краны, душевые). Старый теплообменник не справляется с объемом.

- Увеличение нагрузки на отопление: Сделали пристройку, подключили соседний дом, утеплили фасад и перешли на более низкотемпературный режим, требующий большей площади теплообмена.

- Изменение параметров теплоносителя: Температура подаваемого теплоносителя с ТЭЦ стала ниже проектной (например, вместо 110°C теперь 90°C). Чтобы компенсировать разницу, нужен более мощный аппарат.

- Расширение производства: Существующая линия закалки заготовок не справляется с возросшим производством, в следствие чего, устанавливаются дополнительные закалочные ванны, нужно больше мощности чтобы, охладить больший объем жидкости.

Б. Проблемы с существующим теплообменником:

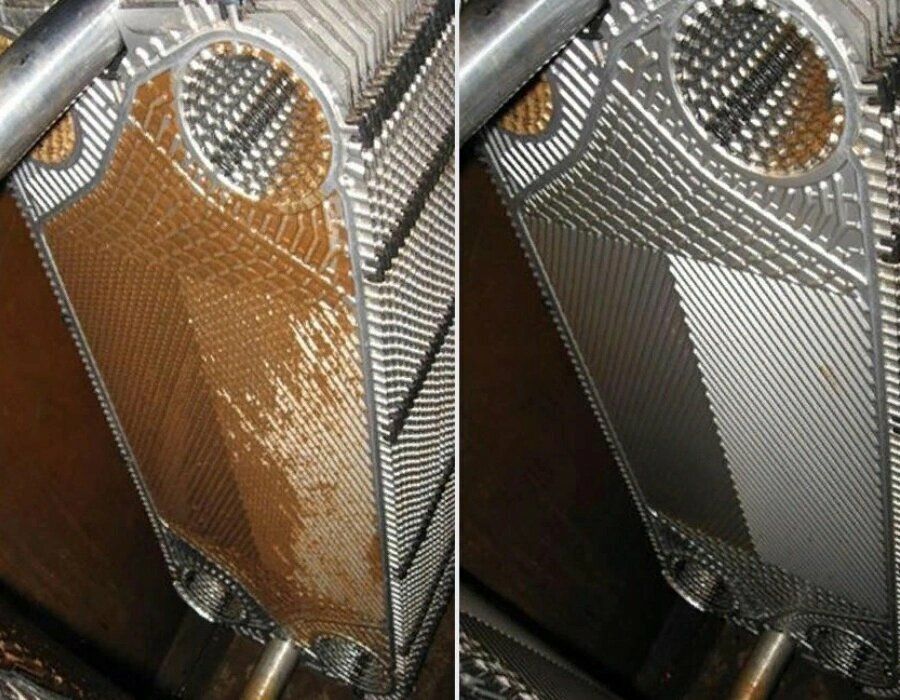

- Загрязнение (зарастание): Пластины покрылись накипью, парафином, прочими отложениями. Это резко снижает коэффициент теплопередачи (k) и увеличивает гидравлическое сопротивление.

- Разгерметизация или повреждение пластин: Коррозия, механическое повреждение приводят к смешиванию сред или потере эффективности.

- Изначально неправильный подбор: Оборудование было некорректно рассчитано еще на стадии проекта.

В большинстве случаев, на практике мы видим комплекс вышеуказанных аспектов. Что требует грамотного подхода к решению задачи.

Комплексный подход решения проблемы

Комплексный подход — это системное решение, а не просто "добавить/нарастить пластин". Вот пошаговая инструкция:

Шаг 1: Диагностика и анализ

Это самый важный этап. Нельзя решить проблему, не поняв ее причину.

- Замеры параметров: Снимаются текущие показатели с термометров и манометров на входе и выходе: температуры, давления, расходы.

- Аудит гидравлики: Проверяется, справляются ли насосы с созданием необходимого расхода через теплообменник.

- Анализ режимов работы: Определяется, в каких режимах не хватает мощности (только зимой? только в часы пикового разбора воды?).

- Техническое обследование: Теплообменник разбирается и осматривается на предмет загрязнений и повреждений.

Шаг 2: Выбор способа увеличения мощности (основные методы)

На основе диагностики выбирается оптимальный метод.

Способ 1: Очистка (Самый простой и частый способ "вернуть" мощность)

- Что делается: Теплообменник разбирается, пластины механически или химически (промывка) очищаются от отложений.

- Когда применяется: Если диагностика показала, что основная причина — загрязнение. После качественной очистки аппарат часто возвращается к своим паспортным характеристикам.

- Плюсы: Быстро, относительно дешево.

- Минусы: Не дает прироста сверх исходной проектной мощности.

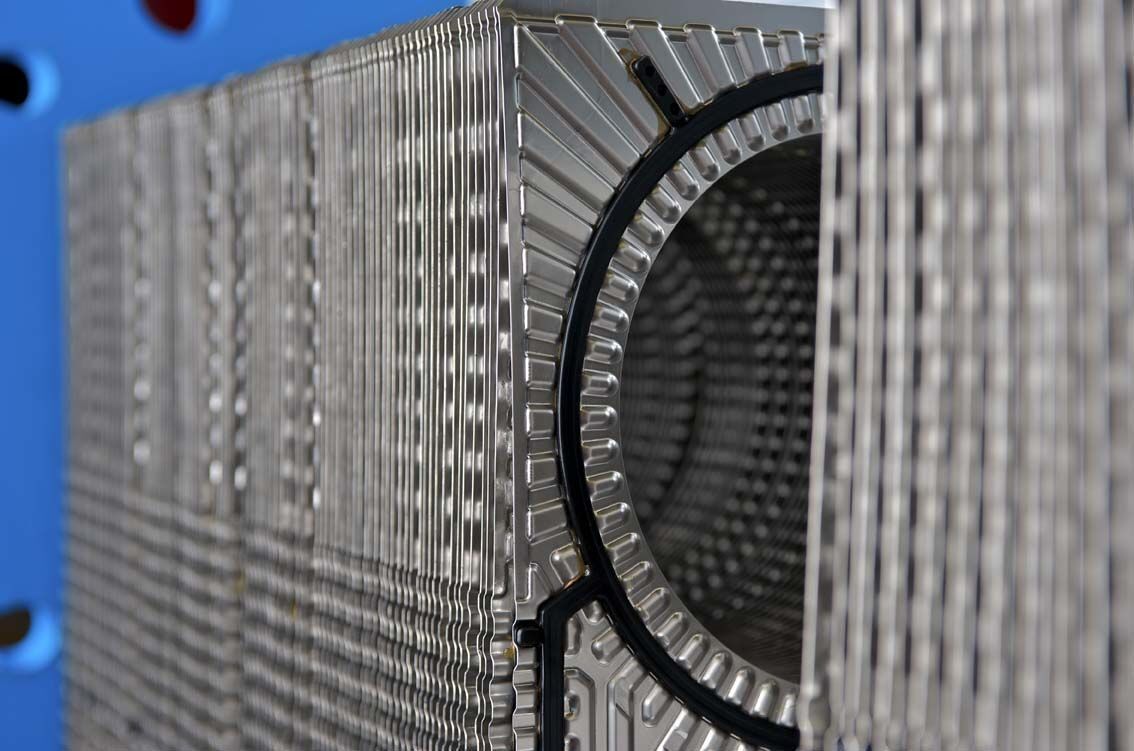

Способ 2: Увеличение площади теплообмена (Самый распространенный способ для реального увеличения)

- Что делается: В существующую раму теплообменника добавляются дополнительные пластины. Тем самым мы увеличиваем параметр F из формулы.

- Когда применяется: Когда очистки недостаточно и нагрузка объективно возросла.

- Плюсы: Эффективно, относительно недорого, используется существующая рама и подводки.

- Минусы: Нужно проверить, позволит ли рама добавить пластины (есть ли запас по длине). Также нужно проверить, справятся ли насосы с возросшим гидравлическим сопротивлением.

Способ 3: Замена пластин теплообменника на более эффективные

- Что делается: Старые пластины меняются на новые, но с другой формой гофра (более "теплоинтенсивные"). Это увеличивает коэффициент теплопередачи k.

- Когда применяется: Когда в раме нет места для добавления дополнительных пластин, но нужно повысить эффективность.

- Плюсы: Позволяет значительно увеличить мощность без изменения габаритов аппарата.

- Минусы: Дороже, чем просто добавить пластины. Гарантированное увеличение гидравлического сопротивления. Требует точного инженерного расчета.

Способ 4: Установка дополнительного теплообменника (Каскадирование)

- Что делается: В систему параллельно или последовательно устанавливается второй теплообменник.

- Когда применяется: Когда требуется очень значительное увеличение мощности, которое невозможно достичь модернизацией одного аппарата.

- Плюсы: Максимальная гибкость и мощность.

- Минусы: Самый дорогой и сложный способ. Требует места для монтажа, дополнительной обвязки и арматуры.

Шаг 3: Проектирование и расчет

Любое изменение должно быть просчитано инженером-теплотехником.

- Проводится точный тепловой и гидравлический расчет.

- Подбирается необходимое количество и тип пластин.

- Проверяется, не превысит ли новое гидравлическое сопротивление возможности существующих насосов.

Шаг 4: Монтаж и пуско-наладка

- Работы должны выполняться квалифицированным персоналом.

- После модернизации теплообменник собирается с соблюдением моментов затяжки.

- Проводится опрессовка (проверка на герметичность под давлением).

- Система запускается, параметры настраиваются и сверяются с расчетными.

Заключение

Комплексный подход наращивания мощности теплообменного аппарата — не просто добавление пары пластин, а:

- Диагностика -> Расчет пластинчатого теплообменника -> Выбор метода -> Реализация.

- Обязательный тепловой и гидравлический расчет.

- Работа с учетом возможностей всего оборудования (насосы, арматура, трубопроводы).

- Выполнение работ специалистами с последующей пуско-наладкой.

Попытки увеличить мощность "на глаз" почти всегда приводят к разбалансировке системы, неэффективной работе и скорым поломкам. А привлечение не квалифицированного персонала может привести к пустой трате денег уже на этапе сборки и опрессовки аппарата.